مقدمه

وکیوم فرمینگ، که زیرمجموعهای حیاتی از ترموفرمینگ به شمار میرود، یک فرآیند تولید کارآمد و انعطافپذیر پلاستیک است که به طور گستردهای در صنایع مختلف از جمله خودروسازی، پزشکی، هوافضا و کالاهای مصرفی به کار گرفته میشود. این روش شامل حرارت دادن یک ورق ترموپلاستیک به حالتی انعطافپذیر، شکلدهی آن به قالب با استفاده از مکش خلاء، و سپس سرد کردن آن برای حفظ شکل مطلوب است. در مقایسه با سایر تکنیکهای قالبگیری، وکیوم فرمینگ هزینههای ابزارسازی کمتر، انعطافپذیری طراحی بالا و تولید مقیاسپذیر را ارائه میدهد.

با این حال، مرحله نهایی و حیاتی این فرآیند، یعنی برش و تکمیل قطعه برای جداسازی آن از مواد زائد اطراف، نقشی تعیینکننده در دقت ابعادی، کیفیت لبه و زیبایی ظاهری محصول نهایی دارد. برش نامناسب میتواند به کاهش شدید کیفیت محصول، به ویژه در بستهبندیهای ظریف، منجر شود.

در عصر حاضر، با افزایش تقاضا برای کاهش مصرف پلاستیک جهانی، کامپوزیتهای زیستتخریبپذیر مبتنی بر فیبر به عنوان جایگزینی پایدار برای پلاستیکهای سنتی در صنعت بستهبندی مواد غذایی مطرح شدهاند. در این راستا، تحقیقات گستردهای بر روی تکنیکهای ترموفرمینگ برای شکلدهی سهبعدی مواد مبتنی بر فیبر، به ویژه با استفاده از طرحهای پیچیده قالب، انجام شده است تا بتوانند جایگزین پلاستیکهای معمولی در صنعت شوند. این تغییر به سمت مواد فیبرمحور در بستهبندی، اهمیت فرآیند برش دقیق را دوچندان میکند تا محصولات نهایی علاوه بر پایداری، از کیفیت و جذابیت بصری بالایی برخوردار باشند.

این مقاله با ارائه یک طبقهبندی جامع و تحلیل دقیق، به بررسی روشهای برش قطعات وکیوم فرمینگ میپردازد. ابتدا، روشهای متناسب با قطعات نازک (با تمرکز بر بستهبندی) و سپس روشهای مورد استفاده برای قطعات ضخیمتر را معرفی کرده و در نهایت یک تحلیل مقایسهای و توصیههای کاربردی ارائه خواهد داد.

مروری بر فرآیند وکیوم فرمینگ

فرآیند وکیوم فرمینگ برای تولید قطعاتی با ضخامت کم و سطح گسترده، به دلیل شکلپذیری نسبتاً خوب و هزینه کم در مقایسه با سایر روشها، یک فرآیند مهم در صنعت محسوب میشود. این فرآیند شامل مراحل کلیدی زیر است:

- آمادهسازی مواد: انتخاب و آمادهسازی ورق ترموپلاستیک که باید عاری از نقصهای سطحی، آلودگی و رطوبت باشد. برای مواد رطوبتگیر مانند پلیکربنات (PC) و پلیاتیلن ترفتالات گلیکول (PETG) ممکن است پیشخشککردن لازم باشد. در مطالعات مربوط به بستهبندی، موادی مانند پلیاتیلن ترفتالات (PET) و کامپوزیتهای کاغذ مقوایی لمینتشده با پلاستیک (مانند PET) مورد استفاده قرار میگیرند.

- فاز گرمایش: ورق ترموپلاستیک در یک گیره بسته شده و با استفاده از بخاریهای تابشی، پانلهای مادون قرمز (IR) یا اجاقهای همرفتی تا دمای شکلدهی مشخصی گرم میشود. کنترل دقیق دما برای اطمینان از گرمایش یکنواخت و جلوگیری از نازک شدن موضعی یا تخریب مواد ضروری است. دمای گرمایش ورق PET با ضخامت ۰.۲ میلیمتر، ۲۱۸ درجه سانتیگراد و زمان ۲۴۵ ثانیه ذکر شده است.

- فاز شکلدهی: پس از گرم شدن، ورق روی قالب وکیوم منتقل شده و فشار خلاء برای کشیدن مواد به طور محکم به سطح قالب اعمال میشود. سیستم خلاء هوا را از حفره قالب خارج میکند تا مواد دقیقاً با شکل قالب مطابقت یابند. برای کاربردهای با کشش عمیق (deep-draw)، تکنیکهای پیشکشش (مانند تشکیل حباب) به توزیع یکنواخت مواد و کاهش نازک شدن کمک میکنند.

- سرد کردن و انجماد: پس از شکلدهی، پلاستیک باید سرد شود تا شکل جدید خود را حفظ کند و در عین حال تنشهای داخلی به حداقل برسند. قالبهای آلومینیومی آبسرد به طور قابل توجهی کارایی خنکسازی را برای تولید با حجم بالا بهبود میبخشند.

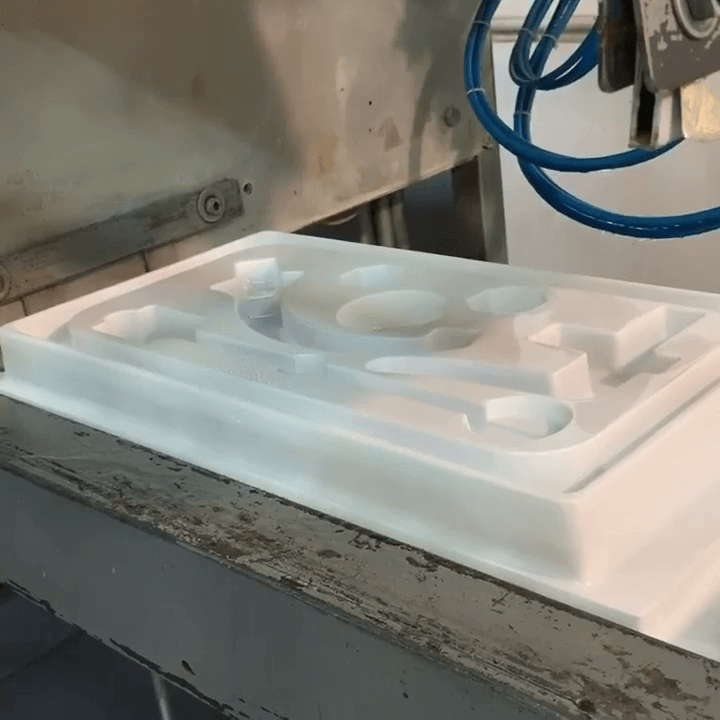

- برش و تکمیل: مواد اضافی با استفاده از روتر CNC، برش لیزری یا برش دستی حذف میشوند. این مرحله، موضوع اصلی این مقاله است.

روشهای برش برای قطعات وکیوم فرمینگ نازک (بستهبندی)

قطعات وکیوم فرمینگ نازک، مانند سینیها و ظروف بستهبندی، به دلیل ضخامت کم (اغلب کمتر از 1 میلیمتر) و نیاز به تولید در حجم بسیار بالا، به روشهای برشی نیاز دارند که سرعت، دقت و کارایی را به طور همزمان فراهم کنند.

۴.۱. برش با دایکات (Die-Cutting)

برش دایکات یکی از مهمترین و پرکاربردترین روشها برای برش دقیق وکیوم فرمینگ، به ویژه در صنعت بستهبندی است. این فرآیند از یک قالب مخصوص و یک دستگاه پرس برای جداسازی قطعه از ورق پلاستیکی شکل گرفته استفاده میکند. طبق آمار، استفاده از این تکنیکها میتواند کیفیت محصول نهایی را تا ۴۰ درصد افزایش دهد.

- قالبهای تیغهای (Steel Rule Dies): این قالبها از یک نوار فولادی تیز تشکیل شدهاند که بر اساس طرح برش مورد نظر خم شده و در یک صفحه پایه (معمولاً چوبی یا آکریلیکی) نصب میشوند. سپس این مجموعه در یک پرس قرار گرفته و با اعمال فشار، تیغه فولادی از پلاستیک عبور کرده و قطعه را برش میدهد. این روش به دلیل سادگی و هزینه پایین، برای تولید انبوه قطعات نازک مانند سینیها و ظروف بستهبندی بسیار رایج است. قالبهای تیغهای برای تولید با حجم متوسط مناسب هستند.

- قالبهای پانچ-اند-دای (Punch-and-Die): این سیستمها از یک پانچ (بخش نر) و یک قالب (بخش ماده) تشکیل شدهاند که پلاستیک را بین خود فشرده کرده و برش میدهند. این روش دقت بسیار بالاتری نسبت به قالبهای تیغهای ارائه میدهد و به دلیل ساختار دقیق، طول عمر بیشتری دارد. قالبهای پانچ-اند-دای برای حجم تولید بسیار بالا و کاربردهای دقیق (مانند صنایع پزشکی و الکترونیک) ایدهآل محسوب میشوند و میتوانند به دقتهای تا ±۰.۱ میلیمتر دست یابند.

۴.۲. برش با پرس غلتکی (Roller Press)

پرسهای غلتکی برای برش مواد نازک با ضخامت کمتر از ۱ میلیمتر، به ویژه در تولیدات انبوه مانند سینیها و ظروف بستهبندی، توصیه میشوند. در این فرآیند، قالب تیغهای بر روی قطعه قرار گرفته و کل مجموعه از زیر یک غلتک موتوری عبور میکند. فشار غلتک باعث میشود که تیغه فولادی به داخل پلاستیک فشرده شده و برش انجام گیرد. این روش نسبت به پرسهای دایکات صنعتی، هزینه اولیه کمتری دارد و یک راهکار مقرونبهصرفه برای تولید حجم بالا محسوب میشود. با این حال، دقت آن ممکن است به اندازه سیستمهای پیشرفتهتر نباشد و بیشتر برای قطعات ساده با هندسه ثابت کاربرد دارد.

۴.۳. برش درونقالب (In-Mold Trimming)

برش درونقالب پیشرفتهترین روش برای برش قطعات نازک است. در این تکنیک، قالب برش به عنوان بخشی از قالب اصلی وکیوم فرمینگ طراحی میشود. فرآیند برش بلافاصله پس از شکلدهی و پیش از خروج قطعه از دستگاه انجام میگیرد. این روش اوج اتوماسیون و کارایی در تولید را نشان میدهد، زیرا با حذف کامل مرحله ثانویه برش، زمان چرخه تولید به شدت کاهش مییابد. سرمایهگذاری اولیه برای این روش بسیار بالاست، اما به دلیل سرعت و دقت فوقالعاده، در تولیدات انبوه با حجم بسیار بالا، هزینهها را به صورت چشمگیری کاهش میدهد. این روش به ویژه برای بستهبندیهای با کامپوزیتهای کاغذ مقوا-پلاستیک که در حال حاضر نیازمند کاهش پلاستیک تا ۷۵٪ در لایه پلاستیکی هستند، میتواند بهینهسازیهای بیشتری را در فرآیند تولید و حفظ کیفیت نهایی فراهم کند.

روشهای برش برای قطعات وکیوم فرمینگ ضخیم

قطعات وکیوم فرمینگ ضخیم که معمولاً ضخامتی بین ۲۰۰۰ تا ۱۲۷۰۰ میکرون (حدود ۲ تا ۱۲.۷ میلیمتر) دارند، نیازمند روشهای برش قدرتمند و دقیق هستند تا بتوانند هندسههای پیچیده و لبههای تمیز مورد نیاز برای مونتاژ نهایی را فراهم کنند.

۵.۱. برش CNC و رباتیک (CNC and Robotic Trimming)

برش CNC با استفاده از روترهای ۳ یا ۵ محوره به عنوان یکی از دقیقترین روشها برای برش قطعات وکیوم فرمینگ ضخیم شناخته میشود. این روش برای تولید با حجم بالا که نیاز به لبههای تمیز و تکرارپذیری دقیق دارد، توصیه میشود. روترهای CNC به دلیل کنترل کامپیوتری، قادر به برش هندسههای بسیار پیچیده و ایجاد سوراخها و بریدگیهای داخلی با تلرانسهای بسیار کم (تا ±۰.۰۱۵ اینچ) هستند. این روش اغلب نیازی به تمیزکاری اضافی لبهها ندارد.

برش رباتیک پیشرفتهترین شکل برش خودکار است. بازوهای رباتیک (معمولاً ۶-محوره) با سرعت، دقت و انعطافپذیری بیشتر نسبت به روترهای CNC، قادر به هندلینگ قطعات با اشکال مختلف و تغییر ابزار به صورت خودکار هستند. این سیستمها خطای انسانی را به حداقل رسانده و بهینهسازی مداوم فرآیند را ممکن میسازند. برش رباتیک میتواند منجر به قطعات تمیز، ثابت و دقیق شود و در زمان و هزینه تولید صرفهجویی کند. استفاده از این تکنولوژیها نشاندهنده یک روند گسترده در صنعت به سمت اتوماسیون کامل و کاهش وابستگی به نیروی کار است.

۵.۲. برش با اره نواری (Band Saw)

اره نواری عمودی و افقی برای برش اولیه و حذف سریع مواد زائد در تولیدات صنعتی رایج است. اره نواری افقی برای مواد با ضخامت ۰.۵ تا ۳.۰ میلیمتر نیز کاربرد دارد. این روش به دلیل سرعت بالا و هزینه کم، یک راهکار مقرونبهصرفه برای برشهای خشن (Rough Cutting) محسوب میشود. با این حال، این روش معمولاً لبههای ناهموار و دندانهدار ایجاد میکند که ممکن است نیاز به سابزنی یا پرداخت نهایی داشته باشد. بنابراین، برای قطعاتی که لبههای تمیز و دقیقی مورد نیاز است، استفاده از آن به تنهایی توصیه نمیشود.

۵.۳. برش با روتر ثابت (Table-Mounted Router)

این روش یک نقطه میانی بین اره نواری و سیستمهای خودکار CNC است. در این فرآیند، قطعه با استفاده از یک راهنما (guide pin) به سمت یک تیغه روتر چرخان هدایت میشود تا برشهای تمیز و دقیقی ایجاد شود. روترهای ثابت نسبت به اره نواری، لبههای تمیزتر و دقیقتری ایجاد میکنند و برای تولیدات با حجم متوسط که نیاز به کیفیت لبه دارند، گزینه مناسبی هستند. با این حال، به دلیل ماهیت دستی هدایت قطعه، تکرارپذیری آن به طور کامل تضمین نمیشود.

۵.۴. برش دستی (Manual Trimming)

برش دستی با تیغههای تیز، سادهترین و ابتداییترین روش برش است که معمولاً برای تولیدات یکباره (one-off) و در محیطهای آزمایشگاهی یا آموزشی مورد استفاده قرار میگیرد. این روش به دلیل عدم دقت، سرعت پایین و خطرات ایمنی، برای تولید صنعتی و تجاری مناسب نیست. با این حال، برای نمونهسازی اولیه و ارزیابی طرحها در مراحل تحقیق و توسعه، همچنان کاربرد دارد.

مقایسه جامع و توصیههای کاربردی

انتخاب روش برش یک تصمیم چندبعدی است که بهینهسازی چهار متغیر اصلی را شامل میشود: هزینه سرمایهگذاری اولیه، هزینه عملیاتی، حجم تولید و دقت مورد نیاز. جدول زیر یک مقایسه جامع از روشهای برش ارائه میدهد که به یک مدیر تولید یا مهندس در تصمیمگیری کمک میکند:

| روش برش | ضخامت مناسب | حجم تولید ایدهآل | دقت (تلرانس) | هزینه اولیه | مزایا | معایب |

| برش دستی | نازک/ضخیم | نمونهسازی | پایین | بسیار کم | هزینه پایین، انعطافپذیری | خطای انسانی، کندی، کیفیت پایین |

| اره نواری | نازک/ضخیم (۰.۵-۳mm) | کم/متوسط | پایین | کم | سرعت بالا، هزینه پایین | لبه ناهموار، نیاز به پرداخت مجدد |

| روتر ثابت | نازک/ضخیم | متوسط | متوسط | متوسط | لبه تمیز، مناسب برای حجم متوسط | نیاز به مهارت، تکرارپذیری پایین |

| پرس غلتکی | نازک (<۱mm) | زیاد/بسیار زیاد | متوسط | متوسط | سرعت و کارایی بالا، مقرونبهصرفه | محدود به قطعات ساده، دقت محدود |

| دایکات (تیغهای) | نازک | متوسط/زیاد | زیاد (±۰.۱mm) | متوسط | دقت بالا، سرعت خوب، هزینه قالب معقول | لبه تمیزتر، طول عمر محدود قالب |

| دایکات (پانچ-اند-دای) | نازک | بسیار زیاد | بسیار زیاد (±۰.۱mm) | زیاد | بالاترین دقت، طول عمر بسیار بالا | هزینه بالا، پیچیدگی |

| برش CNC | ضخیم | متوسط/زیاد | بسیار زیاد (±۰.۰۱۵”) | زیاد | دقت و تکرارپذیری عالی، برش هندسه پیچیده | هزینه بالا، نیاز به برنامهریزی |

| برش رباتیک | ضخیم | زیاد/بسیار زیاد | بسیار زیاد | بسیار زیاد | حداکثر انعطافپذیری، سرعت و دقت، کاهش هزینه تولید | بالاترین هزینه، پیچیدگی، نیاز به برنامهریزی تخصصی |

توصیههای تخصصی برای انتخاب روش برش:

- برای مرحله نمونهسازی یا تولید قطعات یکباره: برش دستی یا اره نواری گزینههای منطقی و کمهزینه هستند.

- برای تولید بستهبندیهای نازک با حجم بالا: پرسهای غلتکی یا دایکات با قالب تیغهای، راهحلهای اقتصادی و کارآمدی را ارائه میدهند. در صورت نیاز به دقت فوقالعاده بالا و حجم بسیار زیاد (مانند سینیهای پزشکی)، سرمایهگذاری در دایکات با سیستم پانچ-اند-دای یا حتی برش درونقالب توجیهپذیر است.

- برای تولید قطعات صنعتی ضخیم با هندسههای پیچیده و نیاز به دقت ابعادی بالا: سیستمهای CNC و رباتیک تنها گزینههای قابل اتکا هستند که دقت و تکرارپذیری مورد نیاز را فراهم میکنند.

چشمانداز آینده و نوآوریها

آینده فرآیند برش وکیوم فرمینگ در گرو اتوماسیون و دیجیتالیسازی کامل است. استفاده از نرمافزارهای پیشرفته طراحی (مانند ArtiosCAD) و مدلسازی کامپیوتری (مانند ABAQUS) به تولیدکنندگان امکان میدهد تا فرآیند برش را پیش از شروع تولید بهینهسازی کنند. این رویکرد نه تنها ضایعات را به حداقل میرساند و زمان چرخه تولید را کاهش میدهد، بلکه امکان تولید قطعات با هندسههای پیچیدهتر و با دقت بالاتر را نیز فراهم میآورد.

نوآوریهای اخیر شامل پیشرفتهایی در مواد پیشرفته مانند ترموپلاستیکهای با کارایی بالا (مانند PEI و PPS)، کامپوزیتهای تقویتشده با فیبر کربن، و ورقهای چندلایه (co-extrusion) است که خواص مکانیکی، حرارتی و زیباییشناختی قطعات را بهبود میبخشد. علاوه بر این، اتوماسیون و کنترل فرآیند پیشرفته، از جمله استفاده از رباتیک برای جابجایی ورق و حذف قطعات، سیستمهای گرمایشی هوشمند منطقهبندیشده و دوربینهای ترموگرافی برای تشخیص ناهماهنگیهای گرمایش، به بهینهسازی بیشتر و کاهش ضایعات کمک میکند. آینده همچنین شامل ادغام مواد هوشمند (مانند پلیمرهای خود ترمیمشونده و مواد محافظ EMI) و تمرکز بیشتر بر پایداری و بازیافت با استفاده از ترموپلاستیکهای بازیافتی و زیستمبنا خواهد بود.

نتیجهگیری

انتخاب روش برش مناسب برای قطعات وکیوم فرمینگ یک تصمیم حیاتی است که تأثیر مستقیمی بر کیفیت نهایی، هزینه و زمان تولید دارد. برای قطعات نازک بستهبندی، دایکات و پرس غلتکی راهحلهای استاندارد و کارآمدی هستند، در حالی که برای قطعات ضخیم و صنعتی، برش CNC و رباتیک به دلیل دقت و تکرارپذیری بینظیرشان، برتری مطلق دارند.با توجه به حرکت صنعت بستهبندی به سمت مواد فیبرمحور پایدارتر مانند کاغذ مقوا، که ترموفرمینگ آنها چالشهای خاص خود را دارد، اهمیت روشهای برش دقیق و کارآمد بیش از پیش میشود. این مطالعه نشان میدهد که دانش جامع از انواع روشهای برش و عوامل موثر بر انتخاب آنها، میتواند به بهینهسازی فرآیندهای تولید، کاهش ضایعات و دستیابی به محصولات نهایی با کیفیت بالا کمک کند. روند به سمت کارایی بیشتر، کاهش خطای انسانی و افزایش کنترل بر کیفیت، مسیر آینده این صنعت را مشخص میکند.