در صنعت بستهبندی پلاستیکی، وکیوم فرمینگ به عنوان یکی از روشهای پرکاربرد و مقرونبهصرفه برای شکلدهی ورقهای ترموپلاستیک شناخته میشود. این روش به دلیل هزینه پایین قالبسازی، سرعت بالای تولید و قابلیت شکلدهی متنوع، به ویژه در ساخت ظروف یکبار مصرف، بستهبندی مواد غذایی، دارویی و صنعتی، جایگاه ویژهای دارد. با این حال، دستیابی به کیفیت صنعتی و پایدار در محصولات نهایی، فراتر از صرفاً داشتن یک دستگاه مناسب است؛ بلکه نیازمند مدیریت دقیق و سیستماتیک جزئیات فنی در تمامی مراحل تولید است. از انتخاب صحیح مواد اولیه گرفته تا طراحی دقیق قالب، کنترل بینقص دما و فشار خلأ، زمانبندی بهینه خنکسازی، و اجرای دقیق عملیات پسفرمینگ، هر یک از این عوامل نقش حیاتی در تعیین تفاوت میان یک محصول ضعیف و یک بستهبندی با کیفیت بالا ایفا میکنند.

۱. انتخاب مواد اولیه (ورق) — پایه کیفیت بستهبندی

انتخاب نوع ورق پلاستیکی اولیه، نخستین و یکی از مهمترین مراحل در فرایند وکیوم فرمینگ است. این انتخاب تأثیر مستقیم و عمیقی بر ویژگیهای مکانیکی، حرارتی، ظاهری و رفتار ماده در حین فرمینگ دارد. مواد ترموپلاستیک مختلف، خواص منحصربهفردی دارند که بر کیفیت نهایی بستهبندی اثر میگذارد.

انواع رایج ورقهای پلاستیکی در بستهبندی:

- PET (پلیاتیلن ترفتالات): این ماده به دلیل شفافیت بسیار بالا و مقاومت شیمیایی خوب، انتخابی ایدهآل برای بستهبندی مواد غذایی و دارویی است. با این حال، PET حساسیت بالایی به گرما دارد و نیازمند کنترل دقیق دمای گرمایش است تا از مشکلاتی مانند زرد شدن یا موجدار شدن ورق در طول فرایند جلوگیری شود. گرمایش ورق PET باید دقیق و یکنواخت باشد.

- PVC (پلیوینیل کلراید): PVC شفاف، ارزان و بسیار شکلپذیر است و برای برخی کاربردهای بستهبندی مورد استفاده قرار میگیرد. اما باید نگرانیهای زیستمحیطی و مسائل پایداری طولانیمدت آن را در نظر گرفت.

- HIPS (پلیاستایرن مقاوم به ضربه – هایمپک): این ماده دارای مقاومت ضربهای مناسبی است و سطحی مات یا نیمهشفاف دارد. HIPS به دلیل هزینه پایین، انتخاب خوبی برای بستهبندیهای صنعتی است که در آنها شفافیت در اولویت نیست. سطح نهایی آن نیز مطلوب است.

- ABS (آکریلونیتریل بوتادین استایرن): ABS مقاوم و بادوام است و عمدتاً در بستهبندیهای صنعتی و قطعات محافظ استفاده میشود. این ماده برای بستهبندیهای شفاف چندان مناسب نیست و بیشتر برای کاربردهایی که مقاومت مکانیکی اهمیت دارد، کاربرد پیدا میکند.

نکات حیاتی در انتخاب ورق:

- گرید مواد: همواره گرید مواد را باید متناسب با کاربرد نهایی انتخاب کرد. برای مثال، اگر بستهبندی برای مواد غذایی است، استفاده از گرید خوراکی (Food Grade) الزامی است و باید از گواهیهای مورد نیاز اطمینان حاصل کرد.

- ضخامت اولیه ورق: ضخامت اولیه ورق باید با دقت و با توجه به نسبت کشش (Draw Ratio) محاسبه شود. این محاسبه تضمین میکند که پس از شکلدهی، ضخامت نهایی در نقاط بحرانی قطعه کافی باشد و از نازکشدن بیش از حد جلوگیری شود.

- یکنواختی ضخامت ورق: یکنواختی ضخامت ورق اهمیت بسیار زیادی دارد. ورقهایی که دارای نوسان ضخامت بیش از ±۵٪ هستند، میتوانند منجر به نازک شدن ناهمگون در نقاط مختلف قطعه نهایی شوند و کیفیت آن را کاهش دهند.

- دادهبرگه فنی (TDS): بررسی دقیق دادهبرگه فنی (TDS) ارائه شده توسط تأمینکننده ماده کاملاً ضروری است. این سند حاوی اطلاعات حیاتی مانند محدوده دمای نرم شدن (Softening Temperature) و ضریب کشش مجاز است که برای تنظیم پارامترهای فرایند و اطمینان از رفتار صحیح ماده حین فرمینگ الزامی است.

- مقاومت حرارتی و پایداری: برای بستهبندیهای شفاف که ظاهر از اهمیت بالایی برخوردار است، مادهای را انتخاب کنید که در محدوده دمایی دستگاه شما پایدار بماند و مقاومت حرارتی لازم را داشته باشد.

۲. کنترل دما و سیاست گرمایش — یکنواختی کلید کار است

گرمایش ورق اولین و کلیدیترین مرحله در فرایند وکیوم فرمینگ است. هدف اصلی از این مرحله، رساندن ورق پلاستیکی به دمای شکلپذیری آن است؛ دمایی که در آن ورق به اندازه کافی نرم میشود تا تحت فشار خلأ شکل قالب را به خود بگیرد، اما به طور کامل ذوب نشود یا دچار آسیب نگردد. کنترل دما در این مرحله حیاتی است.

چرا کنترل دما حیاتی است؟

- گرم شدن بیش از حد: اگر ورق بیشازحد گرم شود، پدیدههایی مانند افتادگی بیشازحد (Sagging) و نازک شدن موضعی رخ میدهد. همچنین ممکن است منجر به تغییر رنگ یا اعوجاج در قطعه شود.

- گرم شدن ناکافی: اگر ورق به اندازه کافی گرم نشود، شکلگیری کامل انجام نمیشود و قطعه نهایی ممکن است چروکدار، نیمهکاره یا با فرم ناقص باشد.

راهنمای عملی برای کنترل دما:

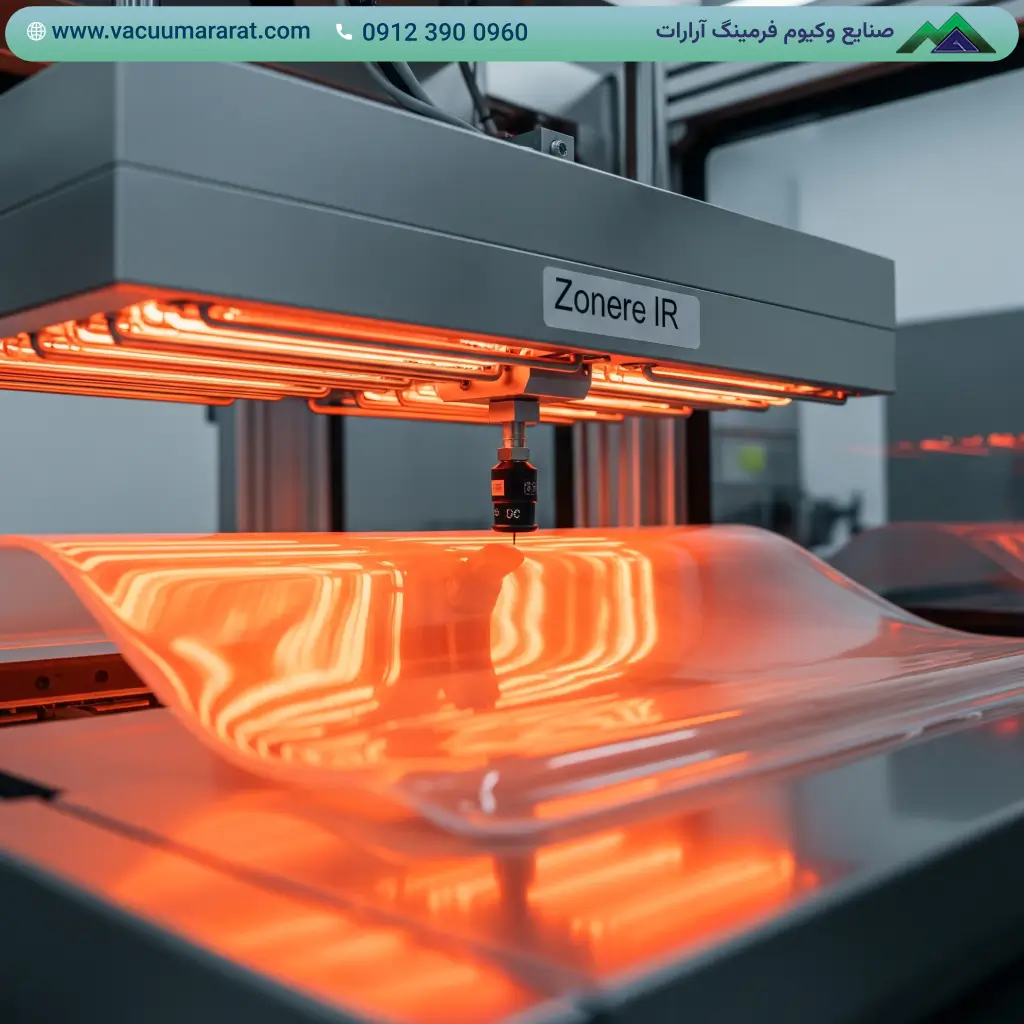

- استفاده از هیترهای Zoned (بخشبندی شده): برای کنترل جداگانه بخشهای مختلف ورق و تضمین توزیع یکنواخت دما در طول و عرض آن، استفاده از هیترهای zoned (هیترهای بخشبندی شده) ضروری است. این قابلیت به شما امکان میدهد تا گرمایش را دقیقاً بر اساس نیاز هر منطقه از ورق تنظیم کنید.

- نصب سنسورهای مادون قرمز (IR): برای پایش دقیق دمای سطحی ورق در نقاط بحرانی، استفاده از سنسورهای مادون قرمز (IR) یا دوربینهای IR بسیار موثر است. این سنسورها امکان نظارت لحظهای و تنظیم پروفایل دما را فراهم میکنند.

- تنظیم پروفایل دما بر اساس نوع ماده: هر ماده ترموپلاستیک، محدوده دمایی خاص خود را برای شکلپذیری دارد. تنظیم پروفایل دما باید بر اساس نوع ماده صورت گیرد:

- PET: بسیار حساس است و گرمایش آن باید دقیق و یکنواخت باشد. محدوده عمومی دمای آن بین ۱۲۰ تا ۱۶۰ درجه سانتیگراد است.

- HIPS: محدوده دمایی کاری وسیعتری دارد و معمولاً بین ۱۵۰ تا ۱۷۵ درجه سانتیگراد تنظیم میشود. با این حال، نیاز به جلوگیری از سوختگی موضعی دارد.

- ABS: محدوده دمایی آن معمولاً بین ۱۴۰ تا ۱۸۰ درجه سانتیگراد است. این محدودهها بسته به گرید ماده و تامینکننده آن میتواند تغییر کند، بنابراین همواره باید به دادهبرگه فنی (TDS) مراجعه شود.

- انجام ماتریس تست گرمایش: برای بهینهسازی پارامترهای گرمایش، اجرای ماتریس تست گرمایش توصیه میشود. در این تست، چند سطح دما در برابر چند زمان گرمایش آزمایش شده و ضخامت و کیفیت سطحی نمونههای تولید شده به دقت بررسی و ثبت میشوند. این روش به شما کمک میکند تا بهترین ترکیب دما و زمان را برای ماده خاص خود پیدا کنید.

- کالیبراسیون دورهای هیترها: برنامهریزی برای کالیبراسیون دورهای هیترها برای اطمینان از عملکرد صحیح و یکنواخت آنها حیاتی است.

- جلوگیری از گرمایش غیر یکنواخت: گرمایش غیر یکنواخت میتواند باعث تغییر رنگ یا اعوجاج در محصول نهایی شود. برای جلوگیری از این مشکل، استفاده از هیترهای zoned و پایش دقیق دما ضروری است.

۳. مدیریت خلأ (وکیوم) — سرعت و پایداری مهمتر از عدد فشار نهایی

نقش پمپ وکیوم در فرایند وکیوم فرمینگ، تخلیه سریع و کامل هوای محبوس شده بین ورق نرمشده و سطح قالب است. این امر تضمین میکند که ورق بدون ایجاد حباب یا فاصله، به طور دقیق به سطح قالب بچسبد و شکل آن را به خود بگیرد. در فرایند خلأ، معیار مناسب نه صرفاً فشار نهایی، بلکه «سرعت دستیابی به خلأ» و «پایداری آن در طول فرایند» است.

پارامترهای کلیدی در مدیریت خلأ:

- سرعت تخلیه: زمان لازم برای رسیدن به فشار هدف باید کمتر از زمان سفت شدن ورق باشد. اگر این زمان طولانیتر باشد، ورق شروع به خنک شدن کرده و نمیتواند به طور کامل فرم بگیرد.

- پایداری فشار: فشار خلأ نباید در حین فرایند فرمینگ افت کند. هرگونه نوسان میتواند منجر به نقص در شکلدهی شود.

- حجم مخزن خلأ: در تولیدات با سرعت بالا و چرخه کوتاه، استفاده از مخزن کمکی خلأ برای تأمین خلأ آنی و کافی در لحظه شکلدهی ضروری است. این مخزن به پمپ وکیوم کمک میکند تا فوراً به فشار مورد نیاز برسد.

نگهداری و عیبیابی سیستم خلأ:

- تست نشت خطوط وکیوم (Leak Test): انجام تست نشت خطوط وکیوم به صورت هفتگی ضروری است. نشت در خطوط وکیوم یا فلنجها معمولاً دلیل اصلی عدم تشکیل کامل قطعه و ایجاد حباب است.

- بررسی و تمیزکاری فیلترهای هوا: فیلترهای هوای سیستم خلأ باید به طور منظم بررسی و تمیزکاری شوند تا از کارایی پمپ کاسته نشود.

- تعویض روغن پمپ: روغن پمپ باید طبق دستورالعمل سازنده و در بازههای زمانی مشخص تعویض شود.

- مانیتورینگ و ثبت دادهها: پایش مستمر فشار خلأ با گیج یا مانومتر و ثبت دادهها برای تحلیل روند تولید و شناسایی هرگونه افت فشار در چرخه، بسیار مفید است.

- تنظیم زمان تاخیر: در تست چرخه، کالیبره کردن زمان تاخیر بین پایان گرمایش و زمان به کار افتادن پمپ بسیار مهم است. تاخیر زیاد میتواند منجر به سرد شدن موضعی ورق و عدم فرم کامل قطعه شود.

- پایداری تولید: در طراحی تولید انبوه، معیار «پایداری تولید» باید مهمتر از صرفاً «حداکثر خلأ» در نظر گرفته شود. یک خلأ پایدار و یکنواخت، تضمینکننده کیفیت تکرارپذیر است.

۴. طراحی قالب — جایی که کیفیت شکل میگیرد

کیفیت نهایی بستهبندی، به شدت به دقت و اصول طراحی قالب وکیوم فرمینگ وابسته است. قالب نه تنها شکل ظاهری محصول را تعیین میکند، بلکه بر توزیع ضخامت و قابلیت تولید انبوه نیز تأثیر مستقیم دارد.

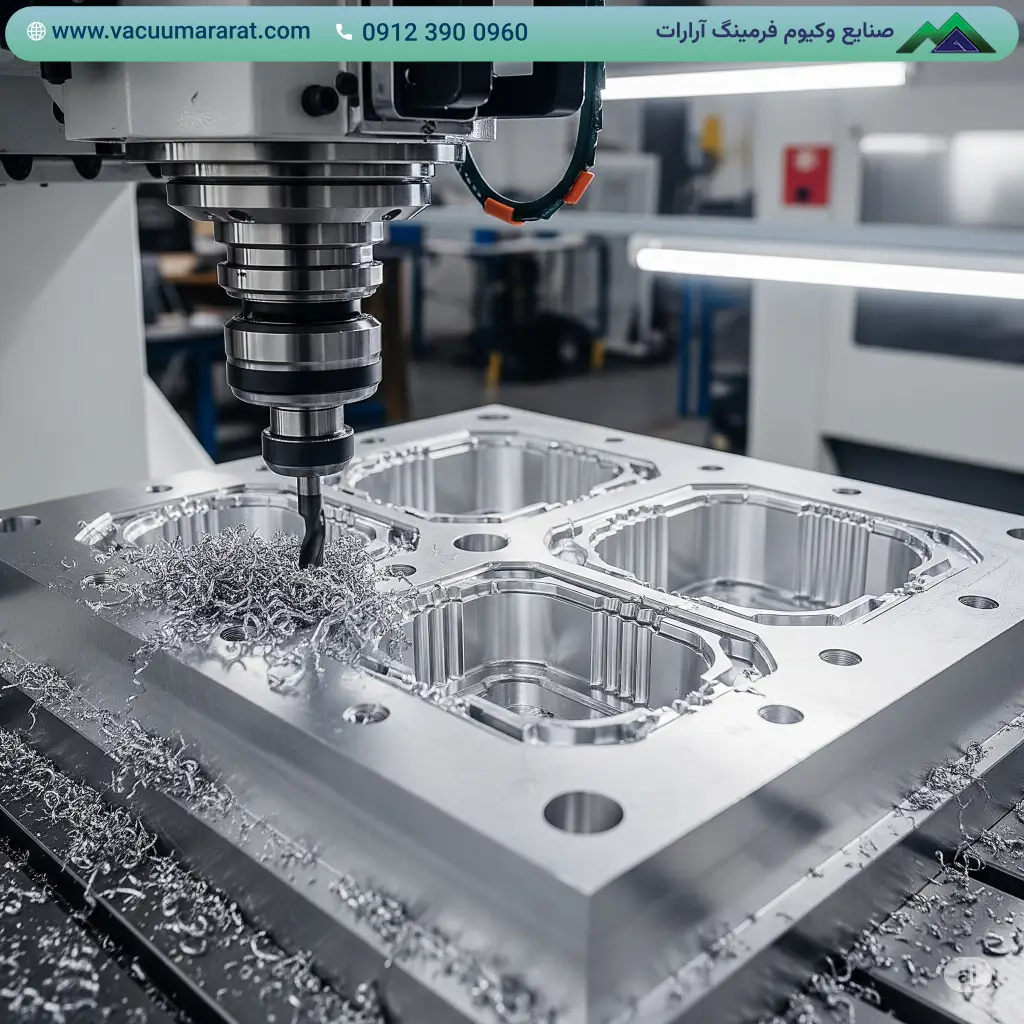

جزئیات و الزامات کلیدی در طراحی قالب:

- زاویه خروج (Draft Angle): برای خروج آسان قطعه از قالب و جلوگیری از پارگی یا چسبیدن، وجود زاویه خروج در دیوارهها ضروری است. حداقل ۳ درجه برای دیوارهها توصیه میشود، و برای قطعات عمیقتر، ۵ درجه یا بیشتر برای خروج آسانتر لازم است.

- سطح قالب:

- برای بستهبندیهای شفاف و با کیفیت ظاهری بالا، پرداخت سطح قالب باید بسیار صیقلی، صاف و بدون هیچ گونه عیب یا خراشی باشد. هرگونه خراش یا زبری روی قالب به صورت برجسته و قابل مشاهده در محصول نهایی منعکس میشود.

- برای بستهبندیهایی که نیاز به جلوه خاص یا پوشاندن خطاهای احتمالی سطحی دارند، میتوان از پرداخت مات یا بافتدار استفاده کرد.

- Venting (مسیرهای تخلیه هوا): طراحی سوراخها یا شیارهای ریز (منافذ کنترلشده) برای خروج هوای محبوس شده بین ورق و قالب، بهویژه در نقاط عمیق، گوشهها یا مناطقی که هوا ممکن است محبوس شود، ضروری است. این منافذ باید به گونهای طراحی شوند که پس از تولید، جای آنها در قطعه نهایی مشخص نباشد یا با طراحی محصول همخوانی داشته باشد. Venting ضعیف یکی از دلایل اصلی ایجاد حباب و عدم تماس کامل است.

- مواد قالب:

- برای تولید انبوه و با تیراژ بالا، استفاده از قالبهای آلومینیومی با کانالهای خنککننده داخلی ترجیح داده میشود. آلومینیوم به دلیل هدایت حرارتی بهتر و دوام بیشتر، سرعت و کیفیت تولید را بالا میبرد.

- برای نمونهسازی سریع و تست طراحی، میتوان از قالبهای چوبی، رزین اپوکسی یا پرینت سهبعدی استفاده کرد. استفاده از قالبهای پرینت سهبعدی به عنوان تست نهایی طراحی قبل از ساخت قالب آلومینیومی، میتواند به طور قابل توجهی هزینه و زمان توسعه را کاهش دهد .

نکات مهم در طراحی هندسی قالب و بستهبندی:

- پرهیز از فرورفتگیهای بسیار عمیق: از طراحی فرورفتگیهای بسیار عمیق با نسبت کشش بالا پرهیز کنید. این طراحیها میتوانند باعث نازک شدن موضعی و احتمال پارگی ورق در این نقاط شوند.

- استفاده از شعاعهای انتقال: به جای لبههای خیلی تیز و زوایای تند، از شعاعهای انتقال (انحنا) در لبهها و گوشهها استفاده کنید. این کار باعث کاهش تنش موضعی در حین کشش ورق میشود و به توزیع یکنواختتر ضخامت کمک میکند.

- دیوارههای یکنواخت: تغییرات ناگهانی در مقطع دیوارهها را حذف یا به حداقل برسانید تا توزیع ضخامت یکنواختتر باشد.

- پیشبینی فضای برش (Trim Allowance): در طراحی قالب، باید فضای کافی برای برش نهایی (Trim Allowance) در نظر گرفته شود. این فضا، rigidity لازم برای نگه داشتن قطعه هنگام برش را فراهم میکند.

- شناسایی نقاط بحرانی: در فایل طراحی (CAD)، نقاطی را که احتمال نازک شدن دارند، مشخص کنید تا در مراحل نمونهسازی و کنترل کیفیت به دقت مورد بررسی قرار گیرند.

۵. توزیع ضخامت و تکنیکهای بهبود آن

یکی از مهمترین چالشها در فرایند وکیوم فرمینگ، حفظ ضخامت یکنواخت در کل قطعه است. کشش ورق پلاستیکی در طول فرایند میتواند منجر به نازک شدن ناهمگون، به ویژه در گوشهها و نقاط عمیق، شود.

راهکارها برای بهبود توزیع ضخامت:

- پیشکشیدن ورق (Pre-Stretch): این تکنیک شامل کشیدن جزئی ورق قبل از تماس کامل آن با قالب است. با اعمال فشار هوا (Air Assist) از زیر یا با مکش وکیوم از بالا قبل از پایین آمدن کامل قالب، ورق کمی باد میکند یا به سمت قالب کشیده میشود. این عمل به توزیع ضخامت در سراسر قطعه کمک شایانی میکند و از نازک شدن بیش از حد در نقاط بحرانی جلوگیری میکند.

- گرمایش هدفمند: میتوان با افزایش گرمایش در نقاط خاصی از ورق که پس از شکلدهی نیاز به ضخامت بیشتری دارند، به توزیع یکنواختتر ضخامت کمک کرد. این کار با استفاده از هیترهای zoned امکانپذیر است.

- اصلاح طراحی قالب: بازنگری و اصلاح طراحی هندسی قالب نیز میتواند در بهبود توزیع ضخامت مؤثر باشد. این اصلاحات شامل کاهش عمق فرورفتگیها یا تغییر زاویههای دیوارهها

- برای کاهش کشش موضعی و توزیع یکنواختتر ماده است. استفاده از شعاعهای انتقال به جای لبههای تیز نیز در این بخش نقش دارد.

۶. خنکسازی — تثبیت شکل قبل از جداسازی

پس از اینکه ورق پلاستیکی شکل قالب را به خود گرفت، قطعه باید به اندازه کافی روی قالب بماند تا خنک و سخت شود. خنکسازی صحیح باعث تثبیت شکل نهایی قطعه و جلوگیری از اعوجاج یا تغییر شکل پس از جدا شدن از قالب میشود.

تکنیکهای خنکسازی:

- کانالهای آب خنک: در قالبهای فلزی (به ویژه آلومینیومی)، استفاده از کانالهای داخلی حاوی آب خنک روشی بسیار موثر برای تسریع فرایند خنکسازی است. قالبهای آلومینیومی به دلیل هدایت حرارتی بهتر، سریعتر خنک میشوند.

- استفاده از هوای فشرده خنککننده: علاوه بر کانالهای داخلی، میتوان از هوای فشرده خنککننده (مانند فن و پیستولتهای اتوماتیک باد) نیز برای کمک به خنکسازی سریعتر سطح قطعه استفاده کرد.

زمانبندی مناسب:

- جداسازی زودهنگام قطعه از قالب، قبل از اینکه به اندازه کافی سخت و پایدار شده باشد، میتواند منجر به اعوجاج، چروکخوردگی یا تغییر شکل دائمی آن شود.

- زمان ماندن روی قالب را باید طوری تنظیم کرد که قطعه قبل از جدا شدن، به دمای تثبیت شکل خود برسد.

- در صورت مشاهده اعوجاج پس از جدا شدن، باید زمان ماندن روی قالب را افزایش داد یا مسیرهای خنککننده در قالب فلزی را بررسی و بهینهسازی کرد. در قالبهای موقت (رزینی یا پرینت سهبعدی)، ممکن است زمان خنکسازی طولانیتر شود که باید در زمانبندی چرخه تولید لحاظ شود.

۷. عملیات پسفرمینگ — برش لبهها

پس از شکلدهی و خنکسازی، برش دقیق لبهها و حذف اضافات ورق برای دستیابی به ظاهر نهایی مطلوب و عملکرد صحیح بستهبندی حیاتی است.

روشهای برش و لبهکاری:

- قالب برش مکانیکی دایکات (DieCut): این روش شامل استفاده از تیغههای فلزی (فولادی) است که به شکل نهایی بستهبندی خم شدهاند و با اعمال فشار، ورق را برش میدهند. این روش برای تولید انبوه رایج است.

- برش CNC: برای نمونههای دقیق و تولیدات با تیراژ کمتر یا قطعات با هندسههای پیچیده، میتوان از ماشینهای برش CNC (کنترل عددی کامپیوتری) استفاده کرد. CNC دقت بالایی را فراهم میکند.

نکات عملی:

- همانطور که قبلاً ذکر شد، در طراحی قالب باید فضای کافی برای برش (Trim Allowance) در نظر گرفته شود تا قطعه در حین برش پایداری لازم را داشته باشد.

- برای بستهبندیهای حساس (مانند مواد غذایی و دارویی)، کیفیت لبه و حذف کامل بقایای برش بسیار تأثیرگذار است. در این موارد، استفاده از ابزار تیز و دقت موقعیتیابی بالا در فرایند برش ضروری است.

۸. کنترل کیفیت — تضمین پایداری تولید

برای اطمینان از کیفیت پایدار و تکرارپذیر بستهبندی، یک برنامه جامع کنترل کیفیت (QC) باید در تمامی مراحل تولید اجرا و پایش شود. کنترل کیفیت نه تنها نواقص را شناسایی میکند، بلکه به بهبود مستمر فرایند نیز کمک میکند.

آیتمهای کلیدی در کنترل کیفیت:

- بازرسی بصری: شامل بررسی دقیق سطح قطعه برای شناسایی هرگونه نقص ظاهری مانند حباب، چینخوردگی، سوختگی، خطوط هیتر، کدری یا تغییر رنگ است. شفافیت (در صورت لزوم) نیز باید بررسی شود.

- اندازهگیری ابعادی: تطابق ابعادی قطعه تولید شده با نمونه مرجع یا نقشههای فنی باید با استفاده از ابزارهایی مانند کولیس (Caliper) یا دستگاه اندازهگیری مختصات (CMM) بررسی شود.

- سنجش ضخامت: اندازهگیری ضخامت در نقاط بحرانی (مانند گوشهها و فرورفتگیهای عمیق) با استفاده از گیج یا میکرومتر، برای اطمینان از کفایت ماده در این مناطق بسیار مهم است.

- آزمون فیت و کارکرد محصول: این آزمون شامل قرار دادن محصول نهایی در بستهبندی و بررسی دقت انطباق و عملکرد آن است. همچنین میتواند شامل تستهای ضربه/افت (Drop Test) و تست بستهبندی نهایی در شرایط واقعی حمل و نقل و نگهداری باشد.

- ثبت و تحلیل دادههای تولید (SPC): ثبت مداوم و تحلیل آماری دادههای تولید (SPC) شامل زمانها، دماها، فشارها و سایر پارامترهای فرایند برای هر سری تولید، امکان بازگشت به تنظیمات موفق و شناسایی روندهای نامطلوب را فراهم میکند. این کار به پیشبینی و پیشگیری از عیوب کمک میکند.

۹. عیوب رایج و راهحلها

در فرایند وکیوم فرمینگ، ممکن است عیوب مختلفی رخ دهد. شناسایی علت اصلی و اعمال راهحل صحیح برای رفع این عیوب، برای پایداری و کیفیت تولید ضروری است.

- نازکشدن موضعی (Localized Thinning):

- علت: دمای بیش از حد زیاد در یک نقطه خاص از ورق، طراحی نامناسب قالب با فرورفتگیهای بسیار عمیق، یا نسبت کشش بسیار بالا.

- راهحل: کاهش دمای گرمایش در نقاط مورد نظر، استفاده از تکنیک پیشکشیدن ورق (Pre-Stretch) برای توزیع بهتر ضخامت، یا اصلاح هندسه و طراحی قالب برای کاهش کشش موضعی.

- حباب (Bubbles) یا عدم تماس کامل با قالب:

- علت: خلأ ناکافی در لحظه شکلدهی، venting ضعیف یا ناکافی در قالب، یا نشت در خطوط وکیوم.

- راهحل: افزایش ظرفیت پمپ خلأ یا سرعت تخلیه، اصلاح و بهبود طراحی vent (منافذ تخلیه هوا) در قالب، و انجام تست نشت منظم در سیستم خلأ.

- چینخوردگی (Wrinkling):

- علت: گرمایش نامناسب (به ویژه گرم شدن بیش از حد لبهها) یا نگهداری ضعیف لبههای ورق در حین فرایند، یا حرکت نامناسب ورق.

- راهحل: بهبود پروفایل گرمایش برای یکنواختی دما، استفاده از گیرههای (Clamps) بهتر برای نگهداری محکم لبهها، و در برخی موارد افزایش سرعت فرمینگ.

- اعوجاج (Distortion) پس از خنکشدن:

- علت: خنکسازی ناکافی یا نامنظم قطعه روی قالب، یا جداسازی زودهنگام قطعه از قالب قبل از تثبیت کامل شکل.

- راهحل: افزایش زمان ماندن قطعه روی قالب برای خنکشدن کامل، یا بهبود سیستم خنککننده قالب و هدایت حرارتی آن.

۱۰. چکلیست پیش از تولید انبوه (قابل اجرا در کارگاه)

پیش از شروع تولید انبوه، انجام یک سری بررسیها و آزمایشها برای اطمینان از صحت پارامترها و آمادگی فرایند ضروری است. این چکلیست به کاهش خطاهای پرهزینه در مقیاس بزرگ کمک میکند.

- انتخاب گرید و ضخامت مناسب ورق: بررسی مجدد دادهبرگه فنی (TDS) و اطمینان از اینکه گرید و ضخامت ورق انتخابی کاملاً با کاربرد و نیازهای طراحی مطابقت دارد.

- تنظیم و کالیبره کردن هیترها و سنسورها: اطمینان از عملکرد صحیح هیترهای zoned و کالیبره بودن سنسورهای دما برای پایش دقیق پروفایل گرمایش.

- تست نشت سیستم خلأ: انجام تست نشت کامل برای تمامی خطوط و اتصالات سیستم خلأ به صورت منظم.

- بازبینی طراحی قالب: بررسی مجدد جزئیات طراحی قالب شامل زاویه خروج (draft angle)، مسیرهای تخلیه هوا (venting)، و پرداخت سطح قالب برای اطمینان از بهینهسازی آنها.

- اجرای تست نمونه و اندازهگیری ضخامت: تولید چندین نمونه آزمایشی (Test Run) و اندازهگیری دقیق ضخامت در نقاط بحرانی آنها برای ارزیابی توزیع ضخامت.

- بهینهسازی پارامترها بر اساس نتایج: با توجه به نتایج تستهای نمونه و اندازهگیریها، تنظیم و بهینهسازی پارامترهای فرایند (مانند دما، زمان گرمایش، زمان خلأ، زمان خنکسازی).

- برش نمونه و بررسی لبهها و فیت محصول: انجام عملیات برش روی نمونههای آزمایشی و بررسی کیفیت لبهها و همچنین تست انطباق و فیت محصول نهایی درون بستهبندی.

- بازبینی لاگهای تولید: بررسی و تحلیل دقیق لاگهای ثبت شده از پارامترهای تولید در طول تستها و نمونهسازی برای اطمینان از تکرارپذیری فرایند قبل از شروع تولید انبوه.

جمعبندی و توصیههای اجرایی

برای دستیابی به بستهبندی با کیفیت صنعتی در فرایند وکیوم فرمینگ، نگاه سیستماتیک به همه اجزای فرایند ضروری است. ترکیب سه عامل کلیدی: انتخاب ماده مناسب، طراحی دقیق قالب، و کنترل دقیق پارامترهای فرایند (دما، خلأ، زمانبندی)، کلید موفقیت در تولید انبوه است. هر جزء و هر جزئیات کوچک، از انتخاب ورق اولیه گرفته تا عملیات پسفرمینگ، میتواند اثر بزرگی بر نتیجه نهایی بگذارد.

اجرای دقیق نکات فنی و پایش مداوم کیفیت در هر مرحله، خطر بروز خطا در تولید انبوه را به طور قابل توجهی کاهش میدهد. نمونهسازی سازمانیافته با استفاده از ماتریسهای تست و یک برنامه کنترل کیفیت منظم و مدون، نه تنها به رفع مشکلات کمک میکند، بلکه منجر به ایجاد یک فرایند پایدار و قابل تکرار میشود.در پروژههای جدید و مراحل اولیه طراحی، استفاده از قالبهای نمونه ساخته شده با تکنولوژی پرینت سهبعدی به عنوان تست نهایی طراحی قبل از سرمایهگذاری برای ساخت قالبهای آلومینیومی، میتواند به طور چشمگیری هزینهها و زمان توسعه محصول را کاهش دهد . این رویکرد پیشگیرانه، تضمین میکند که هر بستهبندی تولید شده، نه تنها انتظارات عملکردی را برآورده میکند، بلکه از نظر ظاهری نیز بینقص و از نظر تولید، مقرونبهصرفه و پایدار است. با رعایت این اصول، میتوان به تولید بستهبندیهای وکیوم فرمینگ با کیفیت صنعتی دست یافت.