پلاستیکها موادی انعطافپذیر و شکلپذیر هستند که بهراحتی قالبگیری شده و پس از سخت شدن، شکل خود را حفظ میکنند. پلاستیکها هنگام کشش ممکن است بشکنند یا تغییر شکل دهند، اما مقاومت قابلتوجهی در برابر تغییر از خود نشان میدهند و بهدلیل قابلیت کشسانی، در برابر تغییر فوم مقاوم هستند. بهطور کلی، پلاستیکها به دو نوع اصلی ترموپلاستیکها و ترموستها (گرماسختها) تقسیم میشوند.

ترموپلاستیکها (گرمانرمها) دستهای از پلیمرها هستند که با اعمال حرارت نرم و ذوب میشوند و میتوانند به مایعی همگن تبدیل گردند. این ویژگی منحصربهفرد به ترموپلاستیکها این امکان را میدهد که بارها ذوب، تغییر شکل و دوباره جامد شوند. این مواد پرکاربردترین نوع پلاستیک در جهان هستند و از منابع طبیعی مانند فیبر سلولز موجود در چوب و پنبه و همچنین منابع مصنوعی مانند مواد نفتی و گیاهی به دست میآیند.

فرایندهای رایجی که برای پردازش ترموپلاستیکها بهکار میروند عبارتاند از ترموفرمینگ در حالت نرمشده با حرارت، یا اکستروژن و قالبگیری تزریقی در حالت مایع. ترموپلاستیکها بهدلیل خواص خود، از جمله انعطافپذیری، سبکی، مقاومت بالا در برابر شکستن و سازگاری با محیط زیست، در طیف وسیعی از صنایع مانند خودروسازی، الکترونیک، بستهبندی، لوازم خانگی و پزشکی مورد استفاده قرار میگیرند.

تعاریف و خواص اصلی

ترموپلاستیک چیست؟

ترموپلاستیک (Thermoplastic) یا پلاستیک گرمانرم، هر نوع ماده پلیمری پلاستیکی است که در یک دمای مشخص بالا، نرم یا شکلپذیر میشود و با سرد شدن، سخت میگردد. این مواد وقتی در معرض حرارت قرار میگیرند، بدون تغییرات شیمیایی ذوب میشوند. از آنجایی که این فرایند برگشتپذیر است، میتوان ترموپلاستیکها را بارها ذوب و دوباره جامد کرد. در حالت مذاب، این مواد مانند سایر مایعات جاری میشوند، که این ویژگی آنها را از مواد دارای اتصالات عرضی (گرماسختها) متمایز میسازد. بیشتر ترموپلاستیکها دارای وزن مولکولی بالایی هستند و زنجیرههای پلیمری آنها توسط نیروهای بینمولکولی به هم متصل میشوند که این نیروها با افزایش دما بهسرعت تضعیف شده و یک مایع چسبناک ایجاد میکنند.

تفاوت با ترموستها (گرماسختها)

تفاوت اصلی ترموپلاستیکها با پلیمرهای ترموست (Thermosetting polymers) یا گرماسختها در ساختار شیمیایی و رفتار آنها در برابر حرارت است. گرماسختها طی فرایند پخت (Curing)، پیوندهای شیمیایی برگشتناپذیری ایجاد میکنند. بنابراین، وقتی گرماسختها حرارت میبینند، ذوب نمیشوند، بلکه معمولاً تجزیه شده و با سرد شدن دوباره شکل نمیگیرند یا قابل بازیافت نیستند. در مقابل، ترموپلاستیکها بهدلیل برگشتپذیر بودن فرایند نرم شدن و سخت شدن، قابلیت ذوب و شکلدهی مکرر را دارند که این امر آنها را بسیار قابل بازیافت میسازد.

ساختار مولکولی

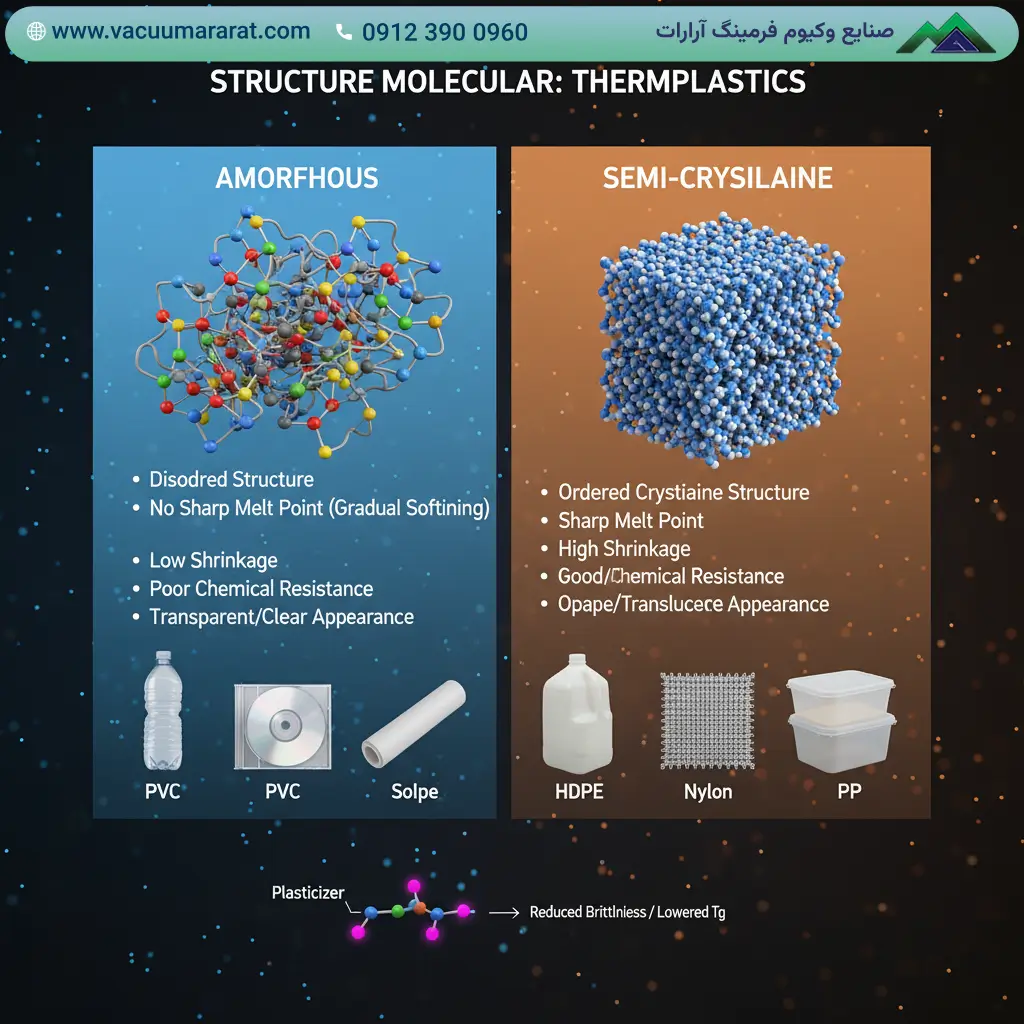

ساختار ترموپلاستیکها از ماکرومولکولهای مستقل شیمیایی تشکیل شده است. آنها شامل زنجیرههای پلیمری هستند که با اعمال حرارت از هم جدا میشوند. ترموپلاستیکها به دو دسته اصلی تقسیم میشوند که تفاوت اصلی آنها در ساختار مولکولیشان است: ترموپلاستیکهای آمورف (بیشکل) و نیمهبلورین (Semi-Crystalline).

- ترموپلاستیکهای آمورف: این پلیمرها دارای ساختار مولکولی نامنظم و تصادفی هستند. آنها فاقد نقطه ذوب مشخص هستند و با افزایش دما بهتدریج نرم میشوند. ویژگیهای آمورف عبارتاند از: انقباض کم، دامنه نرمشوندگی گسترده، مقاومت شیمیایی ضعیف، چسبندگی عالی رنگ و ظاهر شفاف. این مواد چون فاقد ساختار بلورین هستند، مقاومت کمتری در برابر حملات شیمیایی و ترکخوردگی ناشی از تنشهای محیطی دارند. نمونهها شامل ABS، پلیکربنات، PVC و پلیاستایرن هستند.

- ترموپلاستیکهای نیمهبلورین: این مواد شامل اجزای پلیمری بالایی هستند که در یک ساختار بلورین بسیار منظم چیده شدهاند. آنها دارای نقطه ذوب تیز و مشخصی هستند. برخلاف آمورفها که نرم میشوند، نیمهبلورینها مستقیماً به مایعی با ویسکوزیته پایین ذوب میشوند. ویژگیهای آنها شامل: انقباض زیاد، نقطه ذوب تیز، مقاومت شیمیایی خوب، چسبندگی ضعیف رنگ و ظاهر مات/نیمهشفاف. نمونهها شامل پلیاتیلن (PE)، پلیپروپیلن (PP)، PET و نایلون هستند.

با افزودن مواد نرمکننده (Plasticizers)، میتوان شکنندگی ترموپلاستیکها را کاهش داد و تحرک بخشهای زنجیره آمورف را افزایش داد تا دمای انتقال شیشهای (Tg) کاهش یابد.

مزایا

ترموپلاستیکها مزایای متعددی دارند که آنها را به پرمصرفترین نوع پلاستیک تبدیل کرده است:

- قابلیت بازیافت بالا: این مواد بهشدت قابل بازیافت هستند و میتوانند بارها از طریق بازیافت مکانیکی و شیمیایی به محصولات جدید تبدیل شوند.

- تولید انبوه: مناسب برای تولید در حجم بالا.

- مقاومت در برابر ضربه: دارای مقاومت ضربهای بالا.

- پایداری ابعادی: از پایداری ابعادی خوبی برخوردار هستند.

- مقاومت شیمیایی: دارای سطوح متفاوتی از مقاومت شیمیایی هستند.

- سبک وزن: در مقایسه با فلزات وزن کمی دارند، که این امر آنها را برای محصولاتی که نیاز به وزن کم دارند، مناسب میسازد.

- فرایندپذیری بالا: قابلیت فرایندپذیری بالایی دارند و با استفاده از فناوریهای مختلف میتوان محصولات متنوعی را با آنها تولید کرد.

- پایانکاری متنوع: امکانات متنوعی برای پرداخت سطح و زیباییشناسی بالا دارند.

معایب

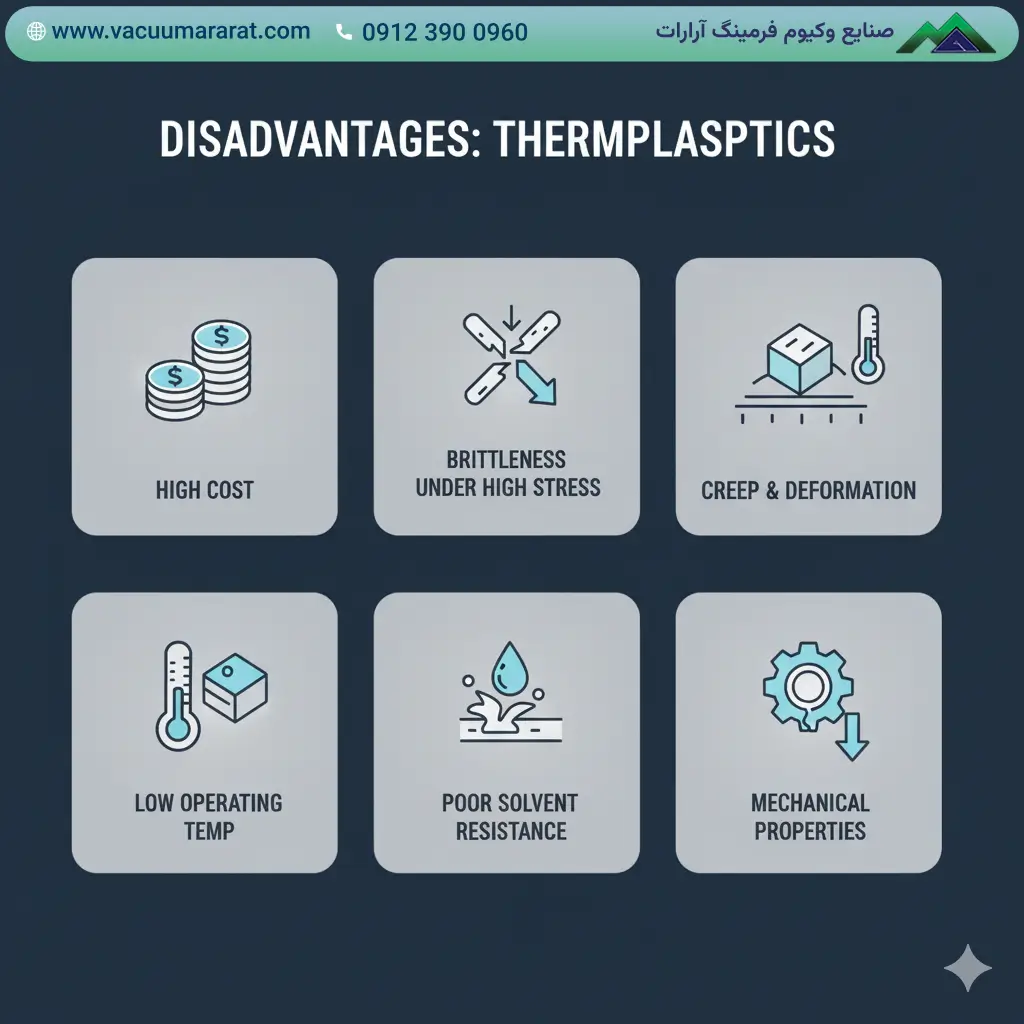

با وجود مزایای فراوان، ترموپلاستیکها محدودیتهایی نیز دارند:

- هزینه بالا: برخی از مواد ترموپلاستیک هزینهی بالایی دارند.

- شکنندگی تحت تنش بالا: در بارهای تنشی بالا، رفتار شکننده از خود نشان میدهند.

- خزش (Creep) و تغییر شکل: در طول زمان، دما و تحت بار، مستعد تغییر شکل و خزش هستند.

- دمای عملیاتی پایین: در مقایسه با فلزات، دمای عملیاتی پایینتری دارند.

- مقاومت ضعیف در برابر حلالها: مقاومت ضعیفی در برابر حلالهای آلی، هیدروکربنها و حلالهای بسیار قطبی نشان میدهند.

- کاهش خواص مکانیکی: هر بار که این مواد پلیمری ذوب شده و مجدداً شکل میگیرند، ممکن است خاصیت مکانیکی خود را از دست دهند.

انواع و کاربردهای متداول

ترموپلاستیکها بر اساس کاربرد و سطح عملکرد به سه گروه اصلی تقسیم میشوند: کالایی، مهندسی و عملکرد بالا.

براساس اساس عملکرد

۱. کالایی (Commodity Thermoplastics): این گروه در مقادیر زیادی تولید میشوند، عمدتاً برای کاربردهایی که به خواص مهندسی خاصی نیاز ندارند. هزینه مواد اولیه آنها پایین است اما عملکرد محدودتری دارند. نمونهها شامل پلیاستایرن (PS)، پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیوینیل کلراید (PVC) و پلیاسترها (PES) هستند.

۲. مهندسی (Engineered Thermoplastics): این ترموپلاستیکها از بخشهای با عملکرد ویژه مواد پلاستیکی سنتز شدهاند و خواص ممتازی را ارائه میدهند. این کلاس در محصولات با حجم کمتر (مانند قطعات خودرو در مقابل بطری آب) استفاده میشود که به خواص مکانیکی یا حرارتی قویتری نیاز دارند. نمونهها شامل پلیآمیدها (نایلون)، پلیکربنات (PC)، پلیاسترها (PET, PBT) و آکریلونیتریل بوتادین استایرن (ABS) هستند.

۳. عملکرد بالا (High-Performance Thermoplastics): این مواد الزامات بالاتری نسبت به ترموپلاستیکهای کالایی و مهندسی برآورده میکنند. آنها مقاومت و پایداری حرارتی بیشتری را در کوتاهمدت و بلندمدت فراهم میکنند. این بدان معناست که دارای نقاط ذوب، انحراف حرارتی و دمای استفاده مداوم بالاتری هستند. بااینحال، هزینه آنها بهمراتب بیشتر از دو گزینه دیگر است. نمونهها شامل پلیاتر اتر کتون (PEEK)، پلی تترا فلوئورواتیلن (PTFE) و پلیآمید (PI) هستند.

بر اساس مواد پرکاربرد

ترموپلاستیکها در اشکال و دستههای مختلفی عرضه میشوند که هر کدام مزایا و معایب خاص خود را دارند.

۱. پلیپرپیلن (PP):

پلیپروپیلن (Polypropylene) یکی از پرمصرفترین ترموپلاستیکها در صنعت وکیوم فرمینگ از نظر ارزش و حجم است. PP مادهای سبکوزن، مقاوم در برابر حرارت، خستگی و خوردگی شیمیایی است. از کاربردهای آن میتوان به بستهبندی مواد غذایی و شیمیایی، قطعات خودرو، کابلهای برق، لوازم پزشکی (سرنگها)، طناب، فرش و ظروف ذخیرهسازی اشاره کرد.

۲. پلیاتیلن (PE):

پلیاتیلن (Polyethylene) احتمالاً رایجترین ترموپلاستیک است. این یک خانواده از مواد مشابه است که بر اساس چگالی و ساختار مولکولی طبقهبندی میشود. PE در برابر رطوبت و عوامل شیمیایی خاص مقاوم است، در دمای اتاق انعطافپذیر است و قابلیت آببندی حرارتی دارد.

- پلیاتیلن با چگالی بالا (HDPE): مقاوم در برابر مواد شیمیایی و اشعه UV، و بادوام است. برای ساخت بطریهای شیر، ظروف مواد شوینده، مبلمان فضای باز، لولههای آب آشامیدنی و کیسههای خرید استفاده میشود. این ماده مورد تأیید FDA برای جابهجایی مواد غذایی است.

- پلیاتیلن با چگالی پایین (LDPE): انعطافپذیر است و برای ساخت بطریهای فشاری، کلاههای بطری شیر، کیسههای خردهفروشی، فیلمهای بستهبندی و عایق کابلها استفاده میشود.

۳. پلیوینیل کلراید (PVC):

PVC یک پلیمر سخت و شفاف با پایداری شیمیایی و مقاومت بالا در برابر آب، اسیدها و بازها است. این ماده متراکم، بادوام و مقاوم در برابر آب است. PVC میتواند بسته به نیازهای تولیدکننده، بهصورت سخت یا انعطافپذیر توسعه یابد. کاربردهای آن شامل مصالح ساختمانی (مانند سایدینگ و لولهها)، فضای داخلی خودرو، کفپوش، عایق الکتریکی و بستهبندی است.

۴. پلیاستایرن (PS / HIPS):

- پلیاستایرن (PS): این پلیمر هیدروکربن معطر، شفاف، سخت و شکننده است. بهدلیل سبکی وزن، قیمت پایین و قابلیت تزریق شکل، در ساخت بستهبندی مواد غذایی، جعبه جواهرات، قابهای CD و DVD و لوازم خانگی استفاده میشود.

- پلیاستایرن با ضربه بالا (HIPS): یک پلیمر نرم و مقاوم با ویژگیهایی مانند شفافیت و خواص مکانیکی خوب است. HIPS مادهای مقرونبهصرفه است که بهدلیل ماهیت چکشخوار خود، برای فرایند وکیوم فرمینگ ایدهآل است. در بستهبندی، قطعات خودرو، لوازم الکترونیکی، سینیهای پزشکی و عایق الکتریکی کاربرد دارد.

۵. پلیکربنات (PC):

پلیکربناتها مواد قوی، سخت، مقاوم در برابر حرارت و ضد شعله هستند که میتوانند بدون ترک خوردن یا شکستن، تغییر شکل پلاستیکی زیادی را تحمل کنند. برخی از گریدها شفافیت نوری بالایی دارند. PC بهراحتی قالبگیری و ترموفرم میشود. در ساخت لنزهای عینک، دستگاههای پزشکی، قطعات خودرو و هواپیما، شیشه ضدگلوله و کلاه ایمنی استفاده میشود.

۶. ایبیاس (ABS):

آکریلونیتریل بوتادین استایرن (ABS) یک ترپلیمر سبکوزن است که مقاومت ضربهای و مکانیکی بالایی دارد. این ماده در برابر سایش و دماهای پایین مقاوم است و سفت میباشد. ABS در محصولات مصرفی مانند اسباببازیها (بلوکهای لگو)، لوازم خانگی، قطعات خودرو، بستهبندی الکترونیکی و کانتینرهای مواد غذایی استفاده میشود.

۷. پلیاتیلن ترفتالات (PET / PETG):

- PET: پلیمر شفاف و کریستالی با مقاومت بالا در برابر حرارت، سختی و مقاومت ضربهای است. دارای خواص بازدارندگی بسیار خوبی در برابر الکل و روغنهای ضروری و مقاومت شیمیایی بالا است. معمولاً برای بطریهای نوشیدنی گازدار، آب و بسیاری از محصولات غذایی استفاده میشود.

- PETG: یک پلاستیک شفاف با مقاومت ضربهای عالی است. این ماده با فرایند وکیوم فرمینگ بهخوبی کار میکند و بهدلیل استحکام و قابلیت قالبگیری با جزئیات دقیق، انتخابی ایدهآل است. PETG مقرونبهصرفه و قابل بازیافت است و برای بستهبندی مواد غذایی و پزشکی، محافظهای عطسه و علامتها استفاده میشود.

۸. اکریلیک (PMMA):

پلیمتیل متاکریلات (PMMA) که با نامهای تجاری لوسیت و پلکسی گلاس نیز شناخته میشود. خواص آن شامل استحکام بالا، مقاومت در برابر عوامل آبوهوایی، دوام و شفافیت است. اکریلیک بهعنوان جایگزین مستحکم شیشه در آکواریومها، ویزور کلاه ایمنی موتورسیکلت، پنجرههای هواپیما و لنزهای چراغهای بیرونی خودرو استفاده میشود. همچنین در ساخت لنزهای چشمی و سیمان استخوان در پزشکی کاربرد دارد.

فرایندهای تولید

سه روش اصلی تولید محصولات ترموپلاستیک عبارتاند از قالبگیری تزریقی، اکستروژن و ترموفرمینگ.

۱. ترموفرمینگ (Thermoforming)

ترموفرمینگ یک اصطلاح عمومی برای گروهی از فرایندها است که شامل گرم کردن یک ورق پلیمری (ترموپلاستیک) از قبل گرمشده و شکل دادن یا کشیدن آن بر روی یک قالب برای ایجاد شکل خاص است. این فرایند با گرم کردن ورق پلاستیک آغاز میشود تا زمانی که نرم و شکلپذیر شود (نه لزوماً ذوب شود). سپس پلاستیک نرمشده با استفاده از قالب، خنک و شکل داده میشود و مواد اضافی آن تریم میگردد. ترموفرمینگ به تولیدکنندگان این امکان را میدهد که حجم کم تا زیاد بستهبندی را با هزینه مقرونبهصرفه تولید کنند و میتوان از تقریباً همه انواع ترموپلاستیکها در آن استفاده کرد.

وکیوم فرمینگ (Vacuum Forming)

این فرایند از یک خلاء برای شکل دادن به ورق استفاده میکند. ورق پلاستیک پس از گرم شدن و انعطافپذیر شدن، توسط دستگاه خلاء، هوا از فضای بین ورق و قالب بیرون کشیده میشود و ورق مجبور میشود به سطح قالب چسبیده و شکل آن را بگیرد. وکیوم فرمینگ بهدلیل مقرونبهصرفه بودن و سرعت بالای تولید شناخته شده است. این روش برای محصولات دائمی و محکم مانند قطعات سنگین تجهیزات مقاوم در برابر آبوهوا، قطعات داخلی خودرو (مانند داشبورد)، ظروف پزشکی و بستهبندی مصرفی ایدهآل است.

در وکیوم فرمینگ، پارامترهای تولید مانند زمان گرمایش، توان گرمایش الکتریکی، زمان خلاء و فشار خلاء اهمیت بالایی دارند. تحقیقات نشان داده است که عوامل مرتبط با گرمایش (زمان و توان) از مهمترین پارامترهای فرایند برای به حداقل رساندن انحرافات هندسی و ابعادی محصول نهایی هستند. فرایند وکیوم فرمینگ میتواند با استفاده از مدلهای شبکه عصبی مصنوعی (ANN) مدلسازی و بهینهسازی شود تا انحرافات محصول بهطور همزمان برای چندین معیار به حداقل برسد.

انواع دیگر ترموفرمینگ

- قالبگیری فشاری (Pressure Forming): مشابه وکیوم فرمینگ است، اما با اعمال فشار توسط ابزار پرس یا هوای فشرده پس از تخلیه هوا، جزئیات بالاتری روی پلاستیک شکل میگیرد.

- قالبگیری مکانیکی (Mechanical Forming): از نیروی مکانیکی مستقیم برای شکل دادن به ورق گرمشده استفاده میشود و برای محصولاتی که نیاز به دقت و جزئیات بالا دارند، بهکار میرود.

۲. قالبگیری تزریقی (Injection Molding)

در این فرایند، گرانولهای رزین ترموپلاستیک ذوبشده و تحت فشار به داخل یک قالب تزریق میشوند. این فرایند معمولاً برای ساخت قطعات محافظتی، اجزای اتصال و قطعات پیچیده خودرو استفاده میشود. شرکتهایی مانند Echo Engineering در زمینه قالبگیری تزریقی و قالبگیری دوگانه تخصص دارند.

۳. اکستروژن (Extrusion)

اکستروژن فرایندی است که معمولاً در تولید با حجم بالا استفاده میشود. در این روش، ترموپلاستیکها ذوبشده و از طریق یک دیسک فولادی یا قالب با پروفایل پیوسته تحت فشار قرار میگیرند.

جمعبندی و معرفی وکیوم فرمینگ آرارات و خدمات آرارات

ترموپلاستیکها پرمصرفترین شکل پلاستیک در جهان هستند. قابلیت برگشتپذیری خواص آنها، امکان ذوب و شکلدهی مکرر را فراهم کرده و آنها را به گزینهای عالی برای بازیافت تبدیل میکند. ترموپلاستیکها در دستهبندیهای کالایی (مانند PE و PP)، مهندسی (مانند ABS و PC) و عملکرد بالا (مانند PEEK) جای میگیرند و کاربردهای حیاتی در بستهبندی، خودروسازی، پزشکی و ساختوساز دارند. فرایندهای تولید اصلی این مواد شامل ترموفرمینگ (مانند وکیوم فرمینگ)، قالبگیری تزریقی و اکستروژن است.

معرفی صنایع وکیوم فرمینگ آرارات و خدمات آرارات

صنایع بستهبندی وکیوم فرمینگ آرارات با مدیریت مهندس لِویک شیروانیان، بیش از ۲۵ سال سابقه موفق در زمینه ارائه خدمات بستهبندی وکیوم فرمینگ دارد. این شرکت با تکیه بر سابقه و تجربه پیروزمندانه خود، بهعنوان یکی از شرکتهای برتر در این حوزه شناخته میشود.

خدمات آرارات بر اساس استفاده از تکنولوژیهای نوین و تجهیزات پیشرفته برای ارائه بستهبندی وکیوم فرمینگ با کیفیت بالا متمرکز است. این شرکت در کارنامه خود همکاری با برندهای مطرحی از جمله لبنیات روزانه، لبنیات بل، بلور کاوه و محصولات آرایشی مای را دارد.

آرارات همواره میکوشد تا با تلاش برای ارائه خدمات با کیفیت بالا و قیمت مناسب، اعتماد و رضایت مشتریان خود را جلب کند و هدف دستیابی به رتبه برتر در صنعت بستهبندی را دنبال میکند. در فرایندهای بستهبندی وکیوم فرمینگ، ترموپلاستیکهایی مانند PVC، HIPS، PET و ABS بهدلیل خواص فیزیکی و شیمیایی (انعطافپذیری، سختی، شفافیت، مقاومت حرارتی و استحکام بالا) بسیار مناسب هستند و در صنایع غذایی، دارویی و خودروسازی بهکار میروند.