مقدمه ای بر فرآیند وکیوم فرمینگ

بسیاری از امکاناتی که امروزه ما در زندگی روزمره استفاده می کنیم با استفاده از وکیوم فرمینگ ساخته یا بسته بندی شده اند. بدون وکیوم فرمینگ ، قطعات حساس پزشکی، بسته بندی های مواد غذایی و قطعات خودرویی و بسیاری از بسته بندی های صنعتی قیافه دیگری می داشتند.

با خواندن این مقاله پی خواهید برد که وکیوم فرمینگ با ارائه یک روش ارزان قیمت و پر بازده چطور به تولیدکنندگان تجاری و صنعتگران در زمینه تولید و بسته بندی های شیک اقتصادی کمک نموده است. در این مقاله مفصلا به جنبه های مختلف وکیوم فرمینگ در زمینه های زیر خواهیم پرداخت :

- مروری بر روند وکیوم فرمینگ

- چگونگی ساخت قالب وکیوم فرمینگ

- مزایا و محدودیت های وکیوم فرمینگ

- کاربردهای وکیوم فرمینگ در بسته بندی های تجاری و تولید قطعات مستقل

- مطالعه ای کوتاه بر وکیوم فرمینگ و چاپ سه بعدی

وکیوم فرمینگ چیست؟

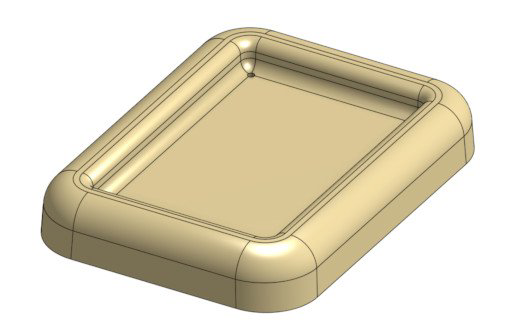

وکیوم فرمینگ یک روش صنعتی برای شکل دهی مواد پلاستیکی می باشد. در طول فرآیند وکیوم فرمینگ، یک صفحه پلاستیکی گرما می بیند و سپس با استفاده از مکش به دور قالب یک پارچه کشیده می شود.

از وکیوم فرمینگ برای کارهای تولیدی بسیار متنوعی استفاده می شود شامل قطعات بسیار کوچک الکترونیکی تا قطعات بسیار بزرگی که در صنایع ماشینی بزرگ کاربرد دارند.

تفاوت میان وکیوم فرمینگ Vacuum Forming، ترموفرمینگ Thermoforming و فرمدهی تحت فشار Pressure Forming چیست؟

بصورت کلی به هر فرآیندی که در آن یک صفحه پلاستیک تا حدی که انعطاف پذیر شود گرما ببیند و سپس قالبی را در برگیرد تا شکل آن را پیدا کند را ترموفرمینگ می نامند. وکیوم فرمینگ و فرم دهی تحت فشار هر دو انواع مختلفی از ترموفرمینگ به حساب می آیند. اصلی ترین تفاوت میان وکیوم فرمینگ و فرم دهی تحت فشار در تعداد قالب هایی است که در هر روش استفاده می شود.

وکیوم فرمینگ ساده ترین روش ترموفرمینگ پلاستیک به حساب می آید، که در آن فقط از یک قالب و فشار مکش استفاده می شود تا هندسه قطعه مورد نظر را بدست آورد. این روش برای قطعاتی که فقط نیاز دارند از یک طرف شکل قالب را بگیرند بسیار ایده آل می باشد مثل اکثر بسته بندی های غذایی یا بسته بندی قطعات الکترونیکی.

در واقع در صنعت قالبسازی ما دو نوع قالب داریم – قالب نر یا مثبت (که بصورت محدب ساخته می شود) و قالب ماده یا منفی (که به صورت مقعر ساخته می شود). با قالب های نر می توان صفحه پلاستیک گرمانرم را طبق هندسه داخل قطعه شکل دهی کرد . با قالب ماده می توان صفحه پلاستیک گرمانرم را طبق هندسه بیرونی قطعه شکل دهی کرد.

در فرم دهی تحت فشار، یک صفحه پلاستیک حرارت دیده شده بین دو قالب نر و ماده قرار می گیرد. فرم دهی تحت فشار برای شکل دهی قطعات پلاستیکی که در هر دو طرف دارای جزئیات می باشند و یا در هر دو طرف نیاز به فرورفتگی عمیق داخل قالب دارند مناسب می باشند.

وکیوم فرمینگ چطور کار می کند؟

مراحل فرآیند وکیوم فرمینگ به شرح زیر می باشد:

- بستن گیره: یک صفحه پلاستیکی (یا بخشی از یک ورق صفحه پلاستیکی) روی یک قاب خالی توسط گیره فیکس می شود.

- حرارت دهی: صفحه پلاستیکی توسط یک منبع حرارتی حرارت می بیند تا به دمای مورد نظر جهت وکیوم فرمینگ برسد و کاملا نرم شود.

- وکیوم (مکش): قاب حاوی صفحه پلاستیک حرارت دیده و کاملا نرم شده به سمت قالب حرکت می کند ( بسته به نوع دستگاه ممکن است قالب به سمت قاب حاوی صفحه پلاستیک حرکت می کند) و از طرف دیگر مکش هوا انجام می شود. قالبهای مادگی که برای این کار استفاده می شوند توسط سوراخهایی امکان مکش حداکثر هوا را ایجاد می کنند تا صفحه پلاستیک کاملا هندسه قالب را به خود بگیرد.

- خنک کردن: پس از اینکه صفحه پلاستیکی کاملا فرم قالب را به خود گرفت باید سرد شود. برای قطعات بزرگتر از جریان هوا یا اسپری آب برای سرعت بخشیدن به این مرحله استفاده می شود.

- جدا سازی: پس از آنکه پلاستیک خنک شد، باید از قالب جدا شود و گیره قاب آزاد می شود.

- برش و تکمیل : قطعه تکمیل شده باید از باقی صفحه پلاستیک بریده شود، تراش خورده و صاف شود.

وکیوم فرمینگ یک روش نسبتا سریع به حساب می آید و کل فرآیند حرارت دهی و مکش اغلب به سرعت انجام می شود که البته به ابعاد قطعه تولیدی، زمان مورد نیاز برای ساخت قالب و زمان مورد نیاز برای فرآیند خنک کردن و مرحله برش و تکمیل بستگی دارد.

مزایا و معایب وکیوم فرمینگ

بسیاری از تولیدکنندگان، طراحان و صنعتگران به این دلیل که وکیوم فرمینگ نسبت به سایر روش ها انعطاف پذیری بی نظیر و هزینه بسیار کمتری را دارد، این روش را برای تولید خود انتخاب می کنند. از مزایای وکیوم فرمینگ می توان به موارد زیر اشاره نمود :

هزینه پایین :

به خصوص برای تولیدات کوچک که تعداد نسبتاً کمی قطعه در سال تولید می کنند، به طور یقین وکیوم فرمینگ نسبت به سایر روش های تولید مثل تزریق پلاستیک بسیار مقرون به صرفه تر می باشد. دلیل هزینه پایینتر وکیوم فرمینگ به خاطر هزینه کمتر برای ابزار سازی و نمونه سازی اولیه می باشد که بسته به ابعاد می تواند تا 2 الی 3 برابر و یا حتی بیشتر باعث کاهش هزینه تولید شود.

زمان مورد نیاز برای تغییرات :

با توجه به زمان کوتاه ابزار سازی در وکیوم فرمینگ نسبت به روش های تولید سنتی، تغییرات در این روش بسیار سریعتر انجام می شود. ابزار سازی در روش وکیوم فرمینگ تقریبا نصف زمان مورد نیاز در روش تزریق پلاستیک می باشد. اگر از پرینترهای 3 بعدی برای ساخت قالب استفاده شود زمان از این هم کوتاهتر خواهد شد. وکیوم فرمینگ با افزایش بهره وری، به کسب و کارها امکان می دهد تا طرح های جدید خود را با سرعت بسیار بالا به دست مشتریان خود برسانند.

انعطاف پذیری :

وکیوم فرمینگ به طراحان و تولید کنندگان اجازه می دهد طرح های جدید خود را بدون اتلاف وقت و کشتن زمان به سرعت بسازند. قالب های وکیوم فرمینگ را می توان از چوب، آلومینیوم، فوم سازه ای مخصوص، و یا چاپ سه بعدی تولید کرد و با توجه به زمان کوتاه مورد نیاز برای ساخت قالب، می توان به سرعت تغییراتی را اعمال نموده و مجدد تولید را ادامه داد.

دیک تیال (Dick Teal) در اواخر دهه 70 و اوایل دهه 80 میلادی از وکیوم فرمینگ بخاطر مقرون به صرفه بودن جهت تست نمونه های ماشین برفی جان دیر (John Deere) استفاده نمود. در کتاب ماشین برفی های جان دیر 1971-1983 نویسنده اشاره می کند که ” با کاهش هزینه ها و کاهش سرمایه درگیر برای قالب سازی به یک سیستم برد برد رسیدند.”

وکیوم فرمینگ همچنین به طراحان امکان ارائه رنگهای سفارشی سازی شده بسیار بیشتری را به مشتریان می دهد. این امر به بسیاری از مشاغل این آزادی را می دهد که با یک قیمت ارزان، طرح های منحصر به فرد و تولید محصولات سفارشی مانند نگهدارنده دندان را به مشتریان عرضه کنند.

تولیدات قطعات استریل و گرید غذایی

از آنجایی که بسته بندی وکیوم فرمینگ برای استفاده از پلاستیک های استریل و مقابله با آلاینده ها بسیار مناسب است، تولیدکنندگان از فرایند وکیوم فرمینگ برای تولید ظروف و قطعات با گرید غذایی جهت صنعت پزشکی استفاده می کنند. بعنوان مثال از پلی اتیلن با دانسیته بالا HDPE در سطح وسیعی تولید ظروف و نگهدانده های غذایی استفاده می شود.

با توجه به اینکه HDPE نسبت به ترکیبات اسیدی مقاوم است، باعث شده که از آن جهت وکیوم فرم کردن محصولات بهداشتی نیز استفاده شود. پلاستیک های گرید پزشکی با امکان دوام آوردن طی پروسه استریلزاسیون و رعایت دستورالعمل های دقیق پزشکی و دارویی در وکیوم فرمینگ قطعات و بسته بندی های این حوزه استفاده می شوند.

محدودیت های وکیوم فرمینگ

با اینکه خدمات وکیوم فرمینگ مزایای بسیار زیادی را ارائه می کند، ولی محدودیت هایی هم دارد. وکیوم فرمینگ صرفا برای تولید قطعات با دیواره نسبتا نازک و هندسه های ساده مناسب است. محصول نهایی نمی تواند دیواره قوی داشته باشد و پیاده سازی قطعات مقعر با عمق بالا توسط این روش بسیار مشکل می باشد.

ضمناً با توجه به اینکه وکیوم فرمینگ تقریبا بهترین روش برای تولید قطعات پلاستیکی کوچک تا متوسط می باشد، برای تولید قطعات نسبتاً بزرگ بهتر است از روش های دیگری مثل تزریق پلاستیک استفاده شود .

ادامه مقاله به زودی منتشر خواهد شد .